English Language

1. General

Commercial steels and cast irons are basic materials of construction for a variety of industries. We are not concerned with "pig" or ingot iron, nor with the now obsolete wrought iron (although it was once commercially important). The relatively pure low-carbon irons, such as carbonyl iron and electrolytic iron are not structural materials.

2. Steels

Steel is an alloy of iron and carbon, containing small amounts of other alloying elements or residual elements as well. It is the presence of carbon and its effect upon response to heat treatment that changes iron from a laboratory curiosity to an engineering material.

In the manufacture of steel, iron ore is reduced in a blast furnace to produce pig iron. Pig iron contains impurities (e.g., carbon, silicon, phosphorous, sulfur, etc.) which makes it hard and brittle. It must be refined, and the alloy content controlled, in order to obtain suitable properties. A newer method of producing steel is with the basic oxygen furnace, in which pure oxygen (rather than air) is blown through the molten metal. To prevent the reaction of residual oxygen with dissolved carbon during solidification, steel may be "killed" (i.e., made to lie quietly in the mold by the addition of deoxidants such as silicon or aluminum. Killed steels are used down to -28.9°C (-20°F), at least in thinner sections, because of their improved NDTT as compared with ordinary steels. Permissible temperatures will vary with thickness and limits of -6°C (21°F) are sometimes invoked for vessels in cold temperature service.

2.1. Carbon Steels

Carbon steels are primarily iron and carbon, with small amounts of manganese. They are the workhorse material for structural members, sheet, plate, pipe, and tubing.

Steels that have been worked or wrought while hot will be covered with a black mill-scale (i.e., magnetite, Fe304) on the surfaces, and are sometimes called black iron. Cold-rolled steels have a bright surface, accurate cross-section, and increased yield and tensile strength. The latter are preferred for bar-stock to be used for rods, shafts, etc.

2.2. Principles of Heat Treatment

Carbon and low-alloy steels occupy an essential place among materials of construction, precisely because of the potential range of hardness, strength, and other mechanical properties. These are achieved primarily through heat treatment.

Iron has three allotropic crystal forms (i.e., alpha, gamma, and delta) which exist at different specific temperatures from- room temperature up to the melting point, and have different capacities for dissolving carbon.

A phase diagram (Figure below) best illustrates the following discussion. Of primary concern is the alpha (ferrite: body-centered) and gamma (austenite: face-centered) crystal forms. Ferrite converts to austenite in the vicinity of 910°C (1,670°F).

The hardening of steel is due to a combination of the allotropic transformation and the different solubility of carbon in the two crystalline forms of iron. At room temperature ferrite, carbon is soluble only to approximately 0.008%, any excess being in the form of iron carbides (i.e., cementite). On the other hand, the austenite which is formed at high temperatures can dissolve up to approximately 2% carbon.

A typical carbon steel might contain approximately 0.30% carbon. At room temperature, approximately 0.29% of the carbon is dispersed in the ferrite structure as alternate platelets of cementite. The mixture of ferrite and cementite is called pearlite, because it has the appearance under the microscope of mother-of-pearl.

When such a steel is heated to the transformation temperature (point A in Figure 11.3), the austenite phase is formed and all of the 0.30% carbon dissolves. If the alloy is slowly cooled, the austenite reverts to ferrite and the pearlite is also reformed. The process of heating and slow cooling is called annealing (or normalizing, at a somewhat lower temperature). There is little, if any, change in mechanical properties under these conditions.

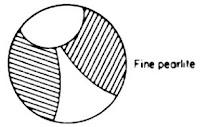

However, if the heated steel in its austenite form is rapidly cooled (i.e., quenched), the reversion to ferrite is very rapid while the precipitation of carbon is much slower. The carbon atoms then become entrapped in the ferrite lattice, stretching and distorting the structure. This gives a distorted, acicular structure called martensite (Figure below), which is very hard and brittle. In this quenched condition, the material is both at maximum hardness and strength and minimum ductility or toughness. In most engineering applications, a combination of toughness and strength is desired, so some compromise must be effected.

This compromise is attained by reheating the hardened steel to some temperature below the lower critical temperature of approximately 720øC (1,330øF). This procedure is known as tempering or drawing, and allows the "logjam" of iron and carbon atoms to sort itself out. The higher the temperature and the longer the time, the more the iron and carbon revert from the martensite to the ferrite-pearlite structure. A quenched and tempered steel will have much higher strength and less ductility than an annealed or normalized steel, but lower strength and more ductility than the same material in the fully hardened condition.

In hardening a steel, the rate of cooling is critical. For a given composition, it is easier to completely harden (i.e., "through-harden") a smaller diameter piece than a thicker one. The latter may retain a softer core than the outside surface, giving a hardness profile across the diameter (Figure below), which may or may not be desirable for the intended end use.

2.3. Alloy Steels

Alloying elements, in small amounts, affect primarily the rate of cooling required to harden the steel. For example, with small additions of chromium, nickel and molybdenum, heavier sections can be through-hardened. By the same token, a less drastic quenching medium (e.g., oil instead of water) can be used. More highly alloyed steels can be "quenched" in still air. Also, it should be remembered that, in welding, the weld proper and adjacent areas will be quenched by the mass of cold metal surrounding the joint, causing hardening and leaving high residual stresses.

As a general rule, the dividing line between low-alloy and high- alloy steels is approximately 5% total alloying elements. Low-alloy steels were developed primarily to control response to heat treatment and extend mechanical properties. Their corrosion resistance is usually not significantly different from that of carbon steel, although some chromium-molybdenum grades have improved resistance to hydrogen effects (Chapter 30) at elevated temperatures and graphitization (Chapter 31). High-alloy steels are more often made for improved corrosion resistance, with the exception of a few specialty steels (e.g., Hadfield's manganese steel for abrasion resistance). The effects of the individual alloying elements are as follows:

1. Carbon

Carbon is the principal hardening element. In fact, the percentage of carbon can be estimated from the maximum hardness induced by heat treatment.

2. Manganese

Manganese is a deoxidizer and desulfurizer which al so contributes to strength and hardness. A major purpose of desulfurizing steel is to improve hot-workability, since iron sulfides cause cracking (i.e., hot-shortness) during hot-working. Further, a manganese-to-carbon ratio of not less than 3:1 is beneficial for impact strength and nil ductility transition temperature (NDTT).

3. Silicon

Silicon is a principal deoxidizer. The amount of retained silicon will vary with deoxidation practices. A "killed" steel may contain as much as 0.6%, although structural steels usually have a range of 0.15 to 0.30% silicon.

4. Aluminum

Aluminum is used to complete the deoxidation practice; and, silicon-killed and aluminumfinished steels are used at moderately low temperatures.

5. Phosphorus

Phosphorus is primarily an impurity, decreasing ductility, and toughness. A maximum phosphorus content of 0.04% or less is commonly specified.

6. Sulfur

Sulfur is likewise undesirable, except where improved machinability is required. Manganese sulfides break up the chips during machining, but they have an adverse affect upon ductility and impact strength. Sulfur content is usually held to 0.05% or less, except in resulfurized free-cutting grades (which may contain from 0.1 to 0.3% sulfur).

7. Copper

Copper is added only to improve resistance to atmospheric corrosion, which it probably does by scavenging sulfur. Only small concentrations of copper can be tolerated (not more than 0.2 to 0.3%) because of its low solubility, and hot-short or LMC effects. The major alloying elements that affect corrosion as well as metallurgical characteristics and response to heat treatment, are:

8. Chromium

Chromium is added to increase the depth to which thick sections can be hardened; to provide abrasion resistance; to provide higher hardness of carburized or carbonitrided surfaces; to improve corrosion and oxidation resistance; to improve resistance to high-temperature, highpressure hydrogen; and to improve resistance to high-temperature graphitization.

9. Molybdenum

Molybdenum is added to prevent graphitization and give close control of hardenability, while increasing high temperature tensile and creep strength. It is used at approximately 0.5% concentration in conjunction with chromium and also is effective in preventing temper embrittlement.

10. Nickel

Nickel is added to improve toughness (particularly NDT~), response to heat treatment, and corrosion resistance.

11. Vanadium

Vanadium is added to refine grain size and improve mechanical properties, as well as to increase the hardenability of medium-carbon steels.

A combination of two or more alloying elements usually imparts some of the characteristic good properties of each. Chromium-nickel steels develop good hardening properties with excellent ductility, while chromium-nickel-molybdenum steels develop even better hardenability with only a slight reduction in ductility. The carbide-forming elements (e.g., chromium, molybdenum, vanadium) also increase resistance to hydrogen attack at elevated temperatures and pressures, under conditions which lead to embrittlement, blistering, or methanation of carbon steels.

3. Cast Irons

Various types of cast irons are used widely, especially for pipes, valves, pumps, and certain mechanical parts. Cast iron is an alloy of iron, silicon, and carbon. The carbon content varies from approximately 1.7 to 4.5%, most of which is present in insoluble form (e.g., graphite) in this range. This definition adequately covers the unalloyed gray irons, white irons, malleable irons and ductile irons.

3.1. Unalloyed Cast Irons

The most common form of unalloyed cast irons is gray cast iron, although the process industries today use ductile cast iron (DCI) almost exclusively (see further below). When the casting is allowed to cool slowly, the insoluble carbon precipitates as flakes of graphite, which are the outstanding feature of this material and cause its typically brittle behavior (because the material fractures along the graphite flakes). Gray irons are quite soft and readily machinable. A typical microstructure is shown in Figure 11.1.

White iron is produced by rapid cooling of a gray cast iron of controlled composition, that low silicon, high manganese, to produce an alloy that is hard, brittle, and practically un-machinable. The carbon is retained as a dissolved solid, in the form of iron carbides . White iron is used primarily for wear resistance. Chilled iron is a duplex material, having a wearresistant white iron surface (produced by rapid surface cooling) over a comparatively tougher gray iron core.

A relatively ductile material called malleable iron can be produced by prolonged heat treatment of white iron. A 30-hour treatment at 925°C (1 ,700°F), followed by an equivalent period of slow cooling, allows the graphite to precipitate as nodules rather than flakes. Ductility is therefore much less impaired, compared to gray cast iron. Malleable irons have been used in fittings, machinery, tools, and automotive parts.

Another method of improving the mechanical properties of cast iron is through the addition of "inoculants." Minor additions of calcium silicide (in the proprietary Meehanite process) or of nickel plus ferrosilicon (the Ni-Tensyl process) cause the graphite to separate as fine flakes, rather than the coarser flakes in gray iron. This substantially improves ductility without significantly changing the chemical composition of the cast iron.

The best modern form of cast iron, having superior mechanical properties and equivalent corrosion resistance, is ductile cast iron (DCI). The addition of a small amount of nickelmagnesium alloy to cast iron causes the graphite to precipitate as spheroids rather than as flakes (Figure 11.2). This results in a ductility approaching that of steel. Ductile iron can be produced to have as much as 18% elongation, while some wrought carbon steels have no more than 20%. Ductile iron castings also can be produced to have improved low-temperature impact properties (i.e., low ductility transition temperature, NDTT) by control of the phosphorous, silicon, and alloy content, as well as the thermal treatment.

3.2. Alloyed Cast Irons

1. Molybdenum

Molybdenum may be added to improve strength or, along with other alloying elements, to improve corrosion resistance in chloride media.

2. Silicon

Silicon is added to cast iron in the range from 11 to 14% to produce an alloy with superior resistance to hot sulfuric acid (e.g., Duriron). Small amounts of molybdenum or chromium are also sometimes added to improve resistance in the presence of chloride contamination.

3. Nickel

Nickel is another common alloying element. Nickel is added in amounts varying from 0.5 to 6% in engineering-grade gray irons. At approximately 4.5%, it produces a martensitic gray iron with outstanding resistance to abrasion and wear (e.g., Ni-Hard). Austenitic, nonmagnetic gray irons containing 14 to 38% nickel, such as the several grades of Ni-Resist, have outstanding resistance to corrosion and moderately high temperatures, as well as having very low coefficients of thermal expansion.

4. Copper

Copper is a mild strengthener, increasing resistance to wear and to certain types of corrosion.

5. Chromium

Chromium is added to cast irons in amounts varying from 0.15 to 1%, in order to improve resistance to graphitic corrosion. In amounts from 1 to 1.5%, it is added to increase high temperature oxidation resistance. In special alloys, up to 35%, chromium may be added for resistance, both to corrosion and high temperature oxidation.

4. Numbering

The traditional numbering system for steels was developed by Society of Automotive Engineers (SAE). A similar system was that of the American Iron and Steel Institute (AISI) . Together with the numbering system for other alloys, these have been assimilated into the UNS (Unified Numbering System).

Each steel is assigned an identifying number consisting of a letter (usually "G" or "K" for carbon and low alloy steels) and a five-digit number. The first two digits codify the major alloy additions, and the next two the carbon content (expressed in hundredths of a percent). The final digit encodes any special requirements. For example, a plain carbon steel of 0.20% carbon (SAE [AISI] 1020) is numbered UNS G10200. G31300is a nickel-chromium steel of 0.30% carbon, while G43xx0 is chromium-nickel-molybdenum, and G6 lxx0 is a chromiumvanadium steel of a specific carbon content xx.

Commercial steels and cast irons are basic materials of construction for a variety of industries. We are not concerned with "pig" or ingot iron, nor with the now obsolete wrought iron (although it was once commercially important). The relatively pure low-carbon irons, such as carbonyl iron and electrolytic iron are not structural materials.

2. Steels

Steel is an alloy of iron and carbon, containing small amounts of other alloying elements or residual elements as well. It is the presence of carbon and its effect upon response to heat treatment that changes iron from a laboratory curiosity to an engineering material.

In the manufacture of steel, iron ore is reduced in a blast furnace to produce pig iron. Pig iron contains impurities (e.g., carbon, silicon, phosphorous, sulfur, etc.) which makes it hard and brittle. It must be refined, and the alloy content controlled, in order to obtain suitable properties. A newer method of producing steel is with the basic oxygen furnace, in which pure oxygen (rather than air) is blown through the molten metal. To prevent the reaction of residual oxygen with dissolved carbon during solidification, steel may be "killed" (i.e., made to lie quietly in the mold by the addition of deoxidants such as silicon or aluminum. Killed steels are used down to -28.9°C (-20°F), at least in thinner sections, because of their improved NDTT as compared with ordinary steels. Permissible temperatures will vary with thickness and limits of -6°C (21°F) are sometimes invoked for vessels in cold temperature service.

2.1. Carbon Steels

Carbon steels are primarily iron and carbon, with small amounts of manganese. They are the workhorse material for structural members, sheet, plate, pipe, and tubing.

Steels that have been worked or wrought while hot will be covered with a black mill-scale (i.e., magnetite, Fe304) on the surfaces, and are sometimes called black iron. Cold-rolled steels have a bright surface, accurate cross-section, and increased yield and tensile strength. The latter are preferred for bar-stock to be used for rods, shafts, etc.

2.2. Principles of Heat Treatment

Carbon and low-alloy steels occupy an essential place among materials of construction, precisely because of the potential range of hardness, strength, and other mechanical properties. These are achieved primarily through heat treatment.

Iron has three allotropic crystal forms (i.e., alpha, gamma, and delta) which exist at different specific temperatures from- room temperature up to the melting point, and have different capacities for dissolving carbon.

A phase diagram (Figure below) best illustrates the following discussion. Of primary concern is the alpha (ferrite: body-centered) and gamma (austenite: face-centered) crystal forms. Ferrite converts to austenite in the vicinity of 910°C (1,670°F).

|

| Figure 1. Simplified iron-carbon phase diagram |

The hardening of steel is due to a combination of the allotropic transformation and the different solubility of carbon in the two crystalline forms of iron. At room temperature ferrite, carbon is soluble only to approximately 0.008%, any excess being in the form of iron carbides (i.e., cementite). On the other hand, the austenite which is formed at high temperatures can dissolve up to approximately 2% carbon.

A typical carbon steel might contain approximately 0.30% carbon. At room temperature, approximately 0.29% of the carbon is dispersed in the ferrite structure as alternate platelets of cementite. The mixture of ferrite and cementite is called pearlite, because it has the appearance under the microscope of mother-of-pearl.

When such a steel is heated to the transformation temperature (point A in Figure 11.3), the austenite phase is formed and all of the 0.30% carbon dissolves. If the alloy is slowly cooled, the austenite reverts to ferrite and the pearlite is also reformed. The process of heating and slow cooling is called annealing (or normalizing, at a somewhat lower temperature). There is little, if any, change in mechanical properties under these conditions.

However, if the heated steel in its austenite form is rapidly cooled (i.e., quenched), the reversion to ferrite is very rapid while the precipitation of carbon is much slower. The carbon atoms then become entrapped in the ferrite lattice, stretching and distorting the structure. This gives a distorted, acicular structure called martensite (Figure below), which is very hard and brittle. In this quenched condition, the material is both at maximum hardness and strength and minimum ductility or toughness. In most engineering applications, a combination of toughness and strength is desired, so some compromise must be effected.

Figure 2. Microstructures of steel

This compromise is attained by reheating the hardened steel to some temperature below the lower critical temperature of approximately 720øC (1,330øF). This procedure is known as tempering or drawing, and allows the "logjam" of iron and carbon atoms to sort itself out. The higher the temperature and the longer the time, the more the iron and carbon revert from the martensite to the ferrite-pearlite structure. A quenched and tempered steel will have much higher strength and less ductility than an annealed or normalized steel, but lower strength and more ductility than the same material in the fully hardened condition.

In hardening a steel, the rate of cooling is critical. For a given composition, it is easier to completely harden (i.e., "through-harden") a smaller diameter piece than a thicker one. The latter may retain a softer core than the outside surface, giving a hardness profile across the diameter (Figure below), which may or may not be desirable for the intended end use.

|

| Figure 3. Hardness profile of steel bar |

2.3. Alloy Steels

Alloying elements, in small amounts, affect primarily the rate of cooling required to harden the steel. For example, with small additions of chromium, nickel and molybdenum, heavier sections can be through-hardened. By the same token, a less drastic quenching medium (e.g., oil instead of water) can be used. More highly alloyed steels can be "quenched" in still air. Also, it should be remembered that, in welding, the weld proper and adjacent areas will be quenched by the mass of cold metal surrounding the joint, causing hardening and leaving high residual stresses.

As a general rule, the dividing line between low-alloy and high- alloy steels is approximately 5% total alloying elements. Low-alloy steels were developed primarily to control response to heat treatment and extend mechanical properties. Their corrosion resistance is usually not significantly different from that of carbon steel, although some chromium-molybdenum grades have improved resistance to hydrogen effects (Chapter 30) at elevated temperatures and graphitization (Chapter 31). High-alloy steels are more often made for improved corrosion resistance, with the exception of a few specialty steels (e.g., Hadfield's manganese steel for abrasion resistance). The effects of the individual alloying elements are as follows:

1. Carbon

Carbon is the principal hardening element. In fact, the percentage of carbon can be estimated from the maximum hardness induced by heat treatment.

2. Manganese

Manganese is a deoxidizer and desulfurizer which al so contributes to strength and hardness. A major purpose of desulfurizing steel is to improve hot-workability, since iron sulfides cause cracking (i.e., hot-shortness) during hot-working. Further, a manganese-to-carbon ratio of not less than 3:1 is beneficial for impact strength and nil ductility transition temperature (NDTT).

3. Silicon

Silicon is a principal deoxidizer. The amount of retained silicon will vary with deoxidation practices. A "killed" steel may contain as much as 0.6%, although structural steels usually have a range of 0.15 to 0.30% silicon.

4. Aluminum

Aluminum is used to complete the deoxidation practice; and, silicon-killed and aluminumfinished steels are used at moderately low temperatures.

5. Phosphorus

Phosphorus is primarily an impurity, decreasing ductility, and toughness. A maximum phosphorus content of 0.04% or less is commonly specified.

6. Sulfur

Sulfur is likewise undesirable, except where improved machinability is required. Manganese sulfides break up the chips during machining, but they have an adverse affect upon ductility and impact strength. Sulfur content is usually held to 0.05% or less, except in resulfurized free-cutting grades (which may contain from 0.1 to 0.3% sulfur).

7. Copper

Copper is added only to improve resistance to atmospheric corrosion, which it probably does by scavenging sulfur. Only small concentrations of copper can be tolerated (not more than 0.2 to 0.3%) because of its low solubility, and hot-short or LMC effects. The major alloying elements that affect corrosion as well as metallurgical characteristics and response to heat treatment, are:

8. Chromium

Chromium is added to increase the depth to which thick sections can be hardened; to provide abrasion resistance; to provide higher hardness of carburized or carbonitrided surfaces; to improve corrosion and oxidation resistance; to improve resistance to high-temperature, highpressure hydrogen; and to improve resistance to high-temperature graphitization.

9. Molybdenum

Molybdenum is added to prevent graphitization and give close control of hardenability, while increasing high temperature tensile and creep strength. It is used at approximately 0.5% concentration in conjunction with chromium and also is effective in preventing temper embrittlement.

10. Nickel

Nickel is added to improve toughness (particularly NDT~), response to heat treatment, and corrosion resistance.

11. Vanadium

Vanadium is added to refine grain size and improve mechanical properties, as well as to increase the hardenability of medium-carbon steels.

A combination of two or more alloying elements usually imparts some of the characteristic good properties of each. Chromium-nickel steels develop good hardening properties with excellent ductility, while chromium-nickel-molybdenum steels develop even better hardenability with only a slight reduction in ductility. The carbide-forming elements (e.g., chromium, molybdenum, vanadium) also increase resistance to hydrogen attack at elevated temperatures and pressures, under conditions which lead to embrittlement, blistering, or methanation of carbon steels.

3. Cast Irons

Various types of cast irons are used widely, especially for pipes, valves, pumps, and certain mechanical parts. Cast iron is an alloy of iron, silicon, and carbon. The carbon content varies from approximately 1.7 to 4.5%, most of which is present in insoluble form (e.g., graphite) in this range. This definition adequately covers the unalloyed gray irons, white irons, malleable irons and ductile irons.

3.1. Unalloyed Cast Irons

The most common form of unalloyed cast irons is gray cast iron, although the process industries today use ductile cast iron (DCI) almost exclusively (see further below). When the casting is allowed to cool slowly, the insoluble carbon precipitates as flakes of graphite, which are the outstanding feature of this material and cause its typically brittle behavior (because the material fractures along the graphite flakes). Gray irons are quite soft and readily machinable. A typical microstructure is shown in Figure 11.1.

White iron is produced by rapid cooling of a gray cast iron of controlled composition, that low silicon, high manganese, to produce an alloy that is hard, brittle, and practically un-machinable. The carbon is retained as a dissolved solid, in the form of iron carbides . White iron is used primarily for wear resistance. Chilled iron is a duplex material, having a wearresistant white iron surface (produced by rapid surface cooling) over a comparatively tougher gray iron core.

A relatively ductile material called malleable iron can be produced by prolonged heat treatment of white iron. A 30-hour treatment at 925°C (1 ,700°F), followed by an equivalent period of slow cooling, allows the graphite to precipitate as nodules rather than flakes. Ductility is therefore much less impaired, compared to gray cast iron. Malleable irons have been used in fittings, machinery, tools, and automotive parts.

Another method of improving the mechanical properties of cast iron is through the addition of "inoculants." Minor additions of calcium silicide (in the proprietary Meehanite process) or of nickel plus ferrosilicon (the Ni-Tensyl process) cause the graphite to separate as fine flakes, rather than the coarser flakes in gray iron. This substantially improves ductility without significantly changing the chemical composition of the cast iron.

The best modern form of cast iron, having superior mechanical properties and equivalent corrosion resistance, is ductile cast iron (DCI). The addition of a small amount of nickelmagnesium alloy to cast iron causes the graphite to precipitate as spheroids rather than as flakes (Figure 11.2). This results in a ductility approaching that of steel. Ductile iron can be produced to have as much as 18% elongation, while some wrought carbon steels have no more than 20%. Ductile iron castings also can be produced to have improved low-temperature impact properties (i.e., low ductility transition temperature, NDTT) by control of the phosphorous, silicon, and alloy content, as well as the thermal treatment.

3.2. Alloyed Cast Irons

1. Molybdenum

Molybdenum may be added to improve strength or, along with other alloying elements, to improve corrosion resistance in chloride media.

2. Silicon

Silicon is added to cast iron in the range from 11 to 14% to produce an alloy with superior resistance to hot sulfuric acid (e.g., Duriron). Small amounts of molybdenum or chromium are also sometimes added to improve resistance in the presence of chloride contamination.

3. Nickel

Nickel is another common alloying element. Nickel is added in amounts varying from 0.5 to 6% in engineering-grade gray irons. At approximately 4.5%, it produces a martensitic gray iron with outstanding resistance to abrasion and wear (e.g., Ni-Hard). Austenitic, nonmagnetic gray irons containing 14 to 38% nickel, such as the several grades of Ni-Resist, have outstanding resistance to corrosion and moderately high temperatures, as well as having very low coefficients of thermal expansion.

4. Copper

Copper is a mild strengthener, increasing resistance to wear and to certain types of corrosion.

5. Chromium

Chromium is added to cast irons in amounts varying from 0.15 to 1%, in order to improve resistance to graphitic corrosion. In amounts from 1 to 1.5%, it is added to increase high temperature oxidation resistance. In special alloys, up to 35%, chromium may be added for resistance, both to corrosion and high temperature oxidation.

4. Numbering

The traditional numbering system for steels was developed by Society of Automotive Engineers (SAE). A similar system was that of the American Iron and Steel Institute (AISI) . Together with the numbering system for other alloys, these have been assimilated into the UNS (Unified Numbering System).

Each steel is assigned an identifying number consisting of a letter (usually "G" or "K" for carbon and low alloy steels) and a five-digit number. The first two digits codify the major alloy additions, and the next two the carbon content (expressed in hundredths of a percent). The final digit encodes any special requirements. For example, a plain carbon steel of 0.20% carbon (SAE [AISI] 1020) is numbered UNS G10200. G31300is a nickel-chromium steel of 0.30% carbon, while G43xx0 is chromium-nickel-molybdenum, and G6 lxx0 is a chromiumvanadium steel of a specific carbon content xx.

Indonesian Language

1. Umum

Baja komersial dan cast iron adalah bahan dasar konstruksi untuk berbagai industri. Kami tidak peduli dengan "pig" atau batangan ingot, atau dengan besi tempa yang sekarang sudah ketinggalan zaman (meskipun dulu penting secara komersial). Baja karbon rendah yang relatif murni, seperti besi karbonil dan besi elektrolitik bukanlah bahan struktural.

2. Baja

Baja adalah paduan besi dan karbon, mengandung sejumlah kecil unsur paduan lainnya atau elemen sisa juga. Ini adalah keberadaan karbon dan efeknya pada respon terhadap perlakuan panas yang mengubah besi dari keingintahuan laboratorium menjadi bahan rekayasa.

Dalam pembuatan baja, bijih besi dikurangi dalam tungku ledakan untuk menghasilkan besi kasar. Pig Iron mengandung kotoran (mis., Karbon, silikon, fosfor, sulfur, dll.) Yang membuatnya keras dan rapuh. Itu harus disempurnakan, dan konten paduan dikontrol, untuk mendapatkan sifat yang sesuai. Metode baru untuk memproduksi baja adalah dengan tungku oksigen dasar, di mana oksigen murni (bukan udara) diledakkan melalui logam cair. Untuk mencegah reaksi oksigen sisa dengan karbon terlarut selama pembekuan, baja dapat "dibunuh" (yaitu, dibuat untuk berbaring dengan tenang di cetakan dengan penambahan deoxidants seperti silikon atau aluminium. Baja yang telah habis digunakan turun ke -28,9 °C (-20 °F), setidaknya dalam bagian yang lebih tipis, karena NDTT mereka yang lebih baik dibandingkan dengan baja biasa. Temperatur yang diizinkan akan bervariasi dengan ketebalan dan batas -6 °C (21 °F) kadang-kadang dipanggil untuk kapal dalam suhu dingin layanan.

2.1. Baja Karbon

Baja karbon terutama besi dan karbon, dengan sejumlah kecil mangan. Mereka adalah bahan pekerja keras untuk anggota struktural, lembaran, pelat, pipa, dan tabung.

2.2. Prinsip-prinsip Perlakuan Panas

Baja karbon dan baja paduan rendah menempati tempat penting di antara bahan-bahan konstruksi, tepatnya karena rentang potensial kekerasan, kekuatan, dan sifat mekanis lainnya. Ini dicapai terutama melalui perlakuan panas.

Besi memiliki tiga bentuk kristal allotropic (yaitu, alfa, gamma, dan delta) yang ada pada temperatur spesifik yang berbeda dari suhu kamar hingga titik leleh, dan memiliki kapasitas yang berbeda untuk melarutkan karbon.

Diagram fase (Gambar di bawah) paling menggambarkan diskusi berikut. Perhatian utama adalah bentuk kristal alpha (ferrite: body-centered) dan gamma (austenite: face-centered). Ferit mengkonversi ke austenit di sekitar 910 °C (1,670 °F).

Pengerasan baja adalah karena kombinasi dari transformasi alotropik dan kelarutan karbon yang berbeda dalam dua bentuk kristal besi. Pada suhu kamar ferit, karbon hanya dapat larut hingga sekitar 0,008%, setiap kelebihannya berupa karbida besi (yaitu, sementit). Di sisi lain, austenit yang terbentuk pada suhu tinggi dapat larut hingga sekitar 2% karbon.

Baja karbon biasa mungkin mengandung sekitar 0,30% karbon. Pada suhu kamar, sekitar 0,29% dari karbon terdispersi dalam struktur ferit sebagai trombosit alternatif dari sementit. Campuran ferit dan sementit disebut perlit, karena memiliki penampilan di bawah mikroskop induk mutiara.

Ketika baja tersebut dipanaskan sampai suhu transformasi (titik A pada Gambar 11.3), fasa austenit terbentuk dan semua karbon 0,30% larut. Jika paduan didinginkan secara perlahan, austenit akan kembali ke ferit dan perlit juga direformasi. Proses pemanasan dan pendinginan lambat disebut annealing (atau normalisasi, pada suhu yang agak lebih rendah). Ada sedikit, jika ada, perubahan sifat mekanik di bawah kondisi ini.

Namun, jika baja yang dipanaskan dalam bentuk austenitnya dengan cepat didinginkan (yaitu dipadamkan), pengembalian ke ferit sangat cepat sementara pengendapan karbon jauh lebih lambat. Atom karbon kemudian terperangkap dalam kisi ferit, meregangkan dan mendistorsikan struktur. Ini memberikan distorsi, struktur acicular yang disebut martensite (Gambar di bawah), yang sangat keras dan rapuh. Dalam kondisi yang dipadamkan ini, materialnya memiliki kekerasan dan kekuatan maksimum serta keuletan atau ketangguhan minimum. Dalam sebagian besar aplikasi teknik, kombinasi ketangguhan dan kekuatan diinginkan, jadi beberapa kompromi harus dilakukan.

Kompromi ini dicapai dengan memanaskan kembali baja yang dikeraskan ke beberapa suhu di bawah suhu kritis yang lebih rendah sekitar 720øC (1,330øF). Prosedur ini dikenal sebagai tempering atau menggambar, dan memungkinkan "logjam" atom besi dan karbon untuk memilah sendiri. Semakin tinggi suhu dan semakin lama waktu, semakin banyak besi dan karbon kembali dari martensit ke struktur ferit-perlit. Baja yang dipadamkan dan ditempa akan memiliki kekuatan yang jauh lebih tinggi dan keuletan yang lebih sedikit daripada baja anil atau baja yang dinormalisasi, tetapi kekuatan yang lebih rendah dan keuletan yang lebih besar daripada material yang sama dalam kondisi yang dikeraskan sepenuhnya.

Dalam pengerasan baja, laju pendinginan sangat penting. Untuk komposisi tertentu, lebih mudah untuk benar-benar mengeras (yaitu, "melalui-mengeras") potongan berdiameter lebih kecil daripada yang lebih tebal. Yang terakhir ini dapat mempertahankan inti yang lebih lembut dari permukaan luar, memberikan profil kekerasan di sepanjang diameter (Gambar di bawah), yang mungkin atau mungkin tidak diinginkan untuk penggunaan akhir yang dimaksud.

2.3. Baja Paduan

Paduan elemen, dalam jumlah kecil, mempengaruhi terutama tingkat pendinginan yang diperlukan untuk mengeraskan baja. Misalnya, dengan sedikit tambahan kromium, nikel dan molibdenum, bagian yang lebih berat dapat dikeraskan. Dengan cara yang sama, media pendinginan yang kurang drastis (misalnya, minyak, bukannya air) dapat digunakan. Baja paduan yang lebih tinggi dapat "dipadamkan" di udara diam. Juga, harus diingat bahwa, dalam pengelasan, lasan yang tepat dan daerah yang berdekatan akan dipadamkan oleh massa logam dingin yang mengelilingi sendi, menyebabkan pengerasan dan meninggalkan tegangan sisa yang tinggi.

Sebagai aturan umum, garis pemisah antara baja paduan rendah dan baja paduan tinggi adalah sekitar 5% unsur paduan total. Baja paduan rendah dikembangkan terutama untuk mengontrol respon terhadap perlakuan panas dan memperpanjang sifat mekanik. Ketahanan korosi mereka biasanya tidak berbeda secara signifikan dari baja karbon, meskipun beberapa nilai kromium-molibdenum telah meningkatkan ketahanan terhadap efek hidrogen (Bab 30) pada suhu tinggi dan grafitisasi (Bab 31). Baja paduan tinggi lebih sering dibuat untuk meningkatkan ketahanan korosi, dengan pengecualian beberapa baja khusus (misalnya, baja mangan Hadfield untuk ketahanan abrasi). Efek dari elemen paduan individu adalah sebagai berikut:

1. Karbon

Karbon adalah unsur pengerasan utama. Bahkan, persentase karbon dapat diperkirakan dari kekerasan maksimum yang diinduksi oleh perlakuan panas.

2. Mangan

Mangan adalah deoxidizer dan desulfurizer yang juga berkontribusi terhadap kekuatan dan kekerasan. Tujuan utama dari desulfurizing steel adalah untuk meningkatkan kerja panas, karena sulfida besi menyebabkan retak (yaitu, panas-pendek) selama bekerja panas. Selanjutnya, rasio mangan ke karbon tidak kurang dari 3: 1 bermanfaat untuk kekuatan impak dan suhu transisi daktilitas nol (NDTT).

3. Silikon

Silikon adalah deoxidizer utama. Jumlah silikon yang dipertahankan akan bervariasi dengan praktek deoksidasi. Baja yang "mati" mungkin mengandung sebanyak 0,6%, meskipun baja struktural biasanya memiliki kisaran 0,15 hingga 0,30% silikon.

4. Aluminium

Aluminium digunakan untuk menyelesaikan praktik deoksidasi; dan, baja silikon-mati dan aluminiumfinished digunakan pada suhu yang cukup rendah.

5. Fosfor

Fosfor terutama adalah pengotor, mengurangi keuletan, dan ketangguhan. Sebuah kandungan fosfor maksimum 0,04% atau kurang biasanya ditentukan.

6. Belerang

Belerang juga tidak diinginkan, kecuali diperlukan peningkatan machinability. Mangan sulfida memecah chip selama pemesinan, tetapi mereka memiliki pengaruh buruk terhadap keuletan dan kekuatan impak. Kandungan sulfur biasanya dipegang hingga 0,05% atau kurang, kecuali dalam nilai pemotongan bebas yang mengalami resulfurisasi (yang mungkin mengandung 0,1 hingga 0,3% sulfur).

7. Tembaga

Tembaga ditambahkan hanya untuk meningkatkan ketahanan terhadap korosi atmosfer, yang mungkin dilakukan dengan memulung belerang. Hanya konsentrasi kecil tembaga yang dapat ditoleransi (tidak lebih dari 0,2 hingga 0,3%) karena kelarutannya yang rendah, dan efek panas-pendek atau LMC. Unsur-unsur paduan utama yang mempengaruhi korosi serta karakteristik metalurgi dan respon terhadap perlakuan panas, adalah:

8. Chromium

Chromium ditambahkan untuk menambah kedalaman bagian tebal yang dapat dikeraskan; untuk memberikan ketahanan abrasi; untuk memberikan kekerasan yang lebih tinggi dari permukaan karburasi atau karbonitrid; untuk meningkatkan ketahanan terhadap korosi dan oksidasi; untuk meningkatkan ketahanan terhadap suhu tinggi, hidrogen tekanan tinggi; dan untuk meningkatkan ketahanan terhadap grafitisasi suhu tinggi.

9. Molibdenum

Molibdenum ditambahkan untuk mencegah grafitisasi dan memberikan kontrol ketat terhadap kekerasan, sambil meningkatkan kekuatan tarik dan kerutan suhu tinggi. Ini digunakan pada sekitar konsentrasi 0,5% dalam hubungannya dengan kromium dan juga efektif dalam mencegah pemadatan temper.

10. Nikel

Nikel ditambahkan untuk meningkatkan ketangguhan (terutama NDT ~), respons terhadap perlakuan panas, dan ketahanan korosi.

11. Vanadium

Vanadium ditambahkan untuk memperbaiki ukuran butir dan meningkatkan sifat mekanik, serta untuk meningkatkan kekerasan baja karbon sedang.

Kombinasi dari dua atau lebih elemen paduan biasanya memberikan beberapa karakteristik sifat yang baik dari masing-masing. Baja kromium-nikel menghasilkan sifat pengerasan yang baik dengan keuletan yang sangat baik, sementara baja kromium-nikel-molibdenum mengembangkan kekerasan yang lebih baik dengan hanya sedikit pengurangan dalam keuletan. Unsur-unsur pembentuk karbida (misalnya, kromium, molibdenum, vanadium) juga meningkatkan ketahanan terhadap serangan hidrogen pada suhu dan tekanan yang tinggi, di bawah kondisi-kondisi yang mengarah pada embrittlement, blistering, atau methanation dari carbon steel.

3. Cast Irons

Berbagai jenis besi cor digunakan secara luas, terutama untuk pipa, katup, pompa, dan komponen mekanis tertentu. Besi tuang merupakan paduan dari besi, silikon, dan karbon. Kandungan karbon bervariasi dari sekitar 1,7 hingga 4,5%, sebagian besar yang hadir dalam bentuk tidak larut (misalnya, grafit) dalam kisaran ini. Definisi ini cukup untuk menutupi besi abu-abu yang tidak beralkohol, besi putih, besi lunak dan besi ulet.

3.1. Unalloyed Cast Irons

Bentuk yang paling umum dari besi cor yang tidak murni adalah besi cor abu-abu, meskipun industri proses saat ini menggunakan besi cor ulet (DCI) hampir secara eksklusif (lihat lebih lanjut di bawah). Ketika pengecoran dibiarkan mendingin perlahan, karbon yang tidak larut mengendap sebagai serpihan grafit, yang merupakan fitur luar biasa dari bahan ini dan menyebabkan perilaku yang biasanya rapuh (karena material fraktur sepanjang serpih grafit). besi abu-abu cukup lunak dan mudah dikerjakan. Struktur mikro khas ditunjukkan pada Gambar 11.1.

Besi putih dihasilkan oleh pendinginan cepat dari besi cor abu-abu komposisi terkontrol, bahwa silikon rendah, mangan tinggi, menghasilkan paduan yang keras, rapuh, dan praktis tidak dapat dikerjakan. Karbon dipertahankan sebagai padatan terlarut, dalam bentuk karbida besi. Besi putih digunakan terutama untuk ketahanan aus. Besi dingin adalah bahan dupleks, memiliki permukaan besi putih tahan aus (dihasilkan oleh pendinginan permukaan cepat) di atas inti besi abu-abu yang lebih kuat.

Bahan yang mudah getas yang disebut besi lunak dapat diproduksi dengan perlakuan panas yang berkepanjangan dari besi putih. Perawatan 30 jam pada 925 ° C (1, 700 ° F), diikuti oleh periode pendinginan lambat yang setara, memungkinkan grafit mengendap sebagai nodul dan bukan serpih. Oleh karena itu, kelenturan jauh lebih sedikit terganggu, dibandingkan dengan besi tuang kelabu. Besi lunak telah digunakan dalam fitting, mesin, peralatan, dan komponen otomotif.

Metode lain untuk meningkatkan sifat mekanik besi tuang adalah melalui penambahan "inokulan." Penambahan kecil kalsium silisida (dalam proses Meehanite berpemilik) atau nikel ditambah ferosilikon (proses Ni-Tensil) menyebabkan grafit terpisah sebagai serpih halus, daripada serpihan kasar dalam besi abu-abu. Ini secara substansial meningkatkan keuletan tanpa secara signifikan mengubah komposisi kimia dari besi cor.

Bentuk modern terbaik dari besi cor, memiliki sifat mekanik yang unggul dan ketahanan korosi setara, adalah besi cor ulet (DCI). Penambahan sejumlah kecil paduan nickelmagnesium ke besi cor menyebabkan grafit mengendap sebagai spheroids bukan sebagai serpihan (Gambar 11.2). Ini menghasilkan daktilitas yang mendekati baja. Besi ulet dapat diproduksi untuk memiliki elongasi 18%, sementara beberapa baja karbon tempa tidak lebih dari 20%. Uliran besi ulet juga dapat diproduksi untuk meningkatkan sifat dampak suhu rendah (yaitu, suhu transisi daktilitas rendah, NDTT) dengan mengontrol konten fosfor, silikon, dan paduan, serta perlakuan termal.

3.2. Alloyed Cast Irons

1. Molibdenum

Molibdenum dapat ditambahkan untuk meningkatkan kekuatan atau, bersama dengan elemen paduan lainnya, untuk meningkatkan ketahanan korosi dalam media klorida.

2. Silikon

Silikon ditambahkan ke besi cor dalam kisaran 11 hingga 14% untuk menghasilkan paduan dengan ketahanan unggul terhadap asam sulfat panas (misalnya, Duriron). Sejumlah kecil molibdenum atau kromium juga kadang-kadang ditambahkan untuk meningkatkan ketahanan dengan adanya kontaminasi klorida.

3. Nikel

Nikel adalah elemen paduan umum lainnya. Nikel ditambahkan dalam jumlah bervariasi dari 0,5 hingga 6% dalam besi abu-abu rekayasa-kelas. Sekitar 4,5%, menghasilkan besi abu-abu martensit dengan ketahanan yang luar biasa terhadap abrasi dan keausan (misalnya, Ni-Hard). Austenitik, besi abu-abu nonmagnetik mengandung 14 hingga 38% nikel, seperti beberapa kelas Ni-Resist, memiliki ketahanan yang luar biasa terhadap korosi dan suhu yang cukup tinggi, serta memiliki koefisien ekspansi termal yang sangat rendah.

4. Tembaga

Tembaga adalah penguat yang ringan, meningkatkan ketahanan terhadap aus dan jenis korosi tertentu.

5. Chromium

Chromium ditambahkan untuk cast iron dalam jumlah bervariasi dari 0,15 hingga 1%, untuk meningkatkan ketahanan terhadap korosi grafit. Dalam jumlah dari 1 hingga 1,5%, itu ditambahkan untuk meningkatkan ketahanan oksidasi suhu tinggi. Dalam paduan khusus, hingga 35%, kromium dapat ditambahkan untuk ketahanan, baik untuk korosi dan oksidasi suhu tinggi.

4. Penomoran

Sistem penomoran tradisional untuk baja dikembangkan oleh Society of Automotive Engineers (SAE). Sistem yang serupa adalah American Iron and Steel Institute (AISI). Bersama dengan sistem penomoran untuk paduan lainnya, ini telah diasimilasi ke UNS (Unified Numbering System).

Setiap baja diberi nomor identifikasi yang terdiri dari huruf (biasanya "G" atau "K" untuk karbon dan baja paduan rendah) dan nomor lima digit. Dua digit pertama mengkodifikasi penambahan paduan utama, dan dua kandungan karbon berikutnya (dinyatakan dalam seperseratus persen). Digit terakhir mengkodekan semua persyaratan khusus. Misalnya, baja karbon biasa 0,20% karbon (SAE [AISI] 1020) diberi nomor UNS G10200. G31300adalah baja nikel-kromium 0,30% karbon, sedangkan G43xx0 adalah kromium-nikel-molibdenum, dan G6 lxx0 adalah baja kromiumvanadium dari kandungan karbon spesifik xx.

Baja komersial dan cast iron adalah bahan dasar konstruksi untuk berbagai industri. Kami tidak peduli dengan "pig" atau batangan ingot, atau dengan besi tempa yang sekarang sudah ketinggalan zaman (meskipun dulu penting secara komersial). Baja karbon rendah yang relatif murni, seperti besi karbonil dan besi elektrolitik bukanlah bahan struktural.

2. Baja

Baja adalah paduan besi dan karbon, mengandung sejumlah kecil unsur paduan lainnya atau elemen sisa juga. Ini adalah keberadaan karbon dan efeknya pada respon terhadap perlakuan panas yang mengubah besi dari keingintahuan laboratorium menjadi bahan rekayasa.

Dalam pembuatan baja, bijih besi dikurangi dalam tungku ledakan untuk menghasilkan besi kasar. Pig Iron mengandung kotoran (mis., Karbon, silikon, fosfor, sulfur, dll.) Yang membuatnya keras dan rapuh. Itu harus disempurnakan, dan konten paduan dikontrol, untuk mendapatkan sifat yang sesuai. Metode baru untuk memproduksi baja adalah dengan tungku oksigen dasar, di mana oksigen murni (bukan udara) diledakkan melalui logam cair. Untuk mencegah reaksi oksigen sisa dengan karbon terlarut selama pembekuan, baja dapat "dibunuh" (yaitu, dibuat untuk berbaring dengan tenang di cetakan dengan penambahan deoxidants seperti silikon atau aluminium. Baja yang telah habis digunakan turun ke -28,9 °C (-20 °F), setidaknya dalam bagian yang lebih tipis, karena NDTT mereka yang lebih baik dibandingkan dengan baja biasa. Temperatur yang diizinkan akan bervariasi dengan ketebalan dan batas -6 °C (21 °F) kadang-kadang dipanggil untuk kapal dalam suhu dingin layanan.

2.1. Baja Karbon

Baja karbon terutama besi dan karbon, dengan sejumlah kecil mangan. Mereka adalah bahan pekerja keras untuk anggota struktural, lembaran, pelat, pipa, dan tabung.

Baja yang telah dikerjakan atau dikerjakan sementara panas akan ditutupi dengan skala pabrik hitam (yaitu, magnetit, Fe304) pada permukaan, dan kadang-kadang disebut besi hitam. Baja canai dingin memiliki permukaan yang cerah, penampang yang akurat, dan peningkatan hasil dan kekuatan tarik. Yang terakhir lebih disukai untuk stok-bar yang akan digunakan untuk batang, poros, dll.

2.2. Prinsip-prinsip Perlakuan Panas

Baja karbon dan baja paduan rendah menempati tempat penting di antara bahan-bahan konstruksi, tepatnya karena rentang potensial kekerasan, kekuatan, dan sifat mekanis lainnya. Ini dicapai terutama melalui perlakuan panas.

Besi memiliki tiga bentuk kristal allotropic (yaitu, alfa, gamma, dan delta) yang ada pada temperatur spesifik yang berbeda dari suhu kamar hingga titik leleh, dan memiliki kapasitas yang berbeda untuk melarutkan karbon.

|

| Gambar 1. Diagram fase besi-karbon yang disederhanakan |

Pengerasan baja adalah karena kombinasi dari transformasi alotropik dan kelarutan karbon yang berbeda dalam dua bentuk kristal besi. Pada suhu kamar ferit, karbon hanya dapat larut hingga sekitar 0,008%, setiap kelebihannya berupa karbida besi (yaitu, sementit). Di sisi lain, austenit yang terbentuk pada suhu tinggi dapat larut hingga sekitar 2% karbon.

Baja karbon biasa mungkin mengandung sekitar 0,30% karbon. Pada suhu kamar, sekitar 0,29% dari karbon terdispersi dalam struktur ferit sebagai trombosit alternatif dari sementit. Campuran ferit dan sementit disebut perlit, karena memiliki penampilan di bawah mikroskop induk mutiara.

Ketika baja tersebut dipanaskan sampai suhu transformasi (titik A pada Gambar 11.3), fasa austenit terbentuk dan semua karbon 0,30% larut. Jika paduan didinginkan secara perlahan, austenit akan kembali ke ferit dan perlit juga direformasi. Proses pemanasan dan pendinginan lambat disebut annealing (atau normalisasi, pada suhu yang agak lebih rendah). Ada sedikit, jika ada, perubahan sifat mekanik di bawah kondisi ini.

Namun, jika baja yang dipanaskan dalam bentuk austenitnya dengan cepat didinginkan (yaitu dipadamkan), pengembalian ke ferit sangat cepat sementara pengendapan karbon jauh lebih lambat. Atom karbon kemudian terperangkap dalam kisi ferit, meregangkan dan mendistorsikan struktur. Ini memberikan distorsi, struktur acicular yang disebut martensite (Gambar di bawah), yang sangat keras dan rapuh. Dalam kondisi yang dipadamkan ini, materialnya memiliki kekerasan dan kekuatan maksimum serta keuletan atau ketangguhan minimum. Dalam sebagian besar aplikasi teknik, kombinasi ketangguhan dan kekuatan diinginkan, jadi beberapa kompromi harus dilakukan.

Gambar 2. Struktur Mikro Baja

Kompromi ini dicapai dengan memanaskan kembali baja yang dikeraskan ke beberapa suhu di bawah suhu kritis yang lebih rendah sekitar 720øC (1,330øF). Prosedur ini dikenal sebagai tempering atau menggambar, dan memungkinkan "logjam" atom besi dan karbon untuk memilah sendiri. Semakin tinggi suhu dan semakin lama waktu, semakin banyak besi dan karbon kembali dari martensit ke struktur ferit-perlit. Baja yang dipadamkan dan ditempa akan memiliki kekuatan yang jauh lebih tinggi dan keuletan yang lebih sedikit daripada baja anil atau baja yang dinormalisasi, tetapi kekuatan yang lebih rendah dan keuletan yang lebih besar daripada material yang sama dalam kondisi yang dikeraskan sepenuhnya.

Dalam pengerasan baja, laju pendinginan sangat penting. Untuk komposisi tertentu, lebih mudah untuk benar-benar mengeras (yaitu, "melalui-mengeras") potongan berdiameter lebih kecil daripada yang lebih tebal. Yang terakhir ini dapat mempertahankan inti yang lebih lembut dari permukaan luar, memberikan profil kekerasan di sepanjang diameter (Gambar di bawah), yang mungkin atau mungkin tidak diinginkan untuk penggunaan akhir yang dimaksud.

|

| Gambar 3. Profil kekerasan batang baja |

2.3. Baja Paduan

Paduan elemen, dalam jumlah kecil, mempengaruhi terutama tingkat pendinginan yang diperlukan untuk mengeraskan baja. Misalnya, dengan sedikit tambahan kromium, nikel dan molibdenum, bagian yang lebih berat dapat dikeraskan. Dengan cara yang sama, media pendinginan yang kurang drastis (misalnya, minyak, bukannya air) dapat digunakan. Baja paduan yang lebih tinggi dapat "dipadamkan" di udara diam. Juga, harus diingat bahwa, dalam pengelasan, lasan yang tepat dan daerah yang berdekatan akan dipadamkan oleh massa logam dingin yang mengelilingi sendi, menyebabkan pengerasan dan meninggalkan tegangan sisa yang tinggi.

Sebagai aturan umum, garis pemisah antara baja paduan rendah dan baja paduan tinggi adalah sekitar 5% unsur paduan total. Baja paduan rendah dikembangkan terutama untuk mengontrol respon terhadap perlakuan panas dan memperpanjang sifat mekanik. Ketahanan korosi mereka biasanya tidak berbeda secara signifikan dari baja karbon, meskipun beberapa nilai kromium-molibdenum telah meningkatkan ketahanan terhadap efek hidrogen (Bab 30) pada suhu tinggi dan grafitisasi (Bab 31). Baja paduan tinggi lebih sering dibuat untuk meningkatkan ketahanan korosi, dengan pengecualian beberapa baja khusus (misalnya, baja mangan Hadfield untuk ketahanan abrasi). Efek dari elemen paduan individu adalah sebagai berikut:

1. Karbon

Karbon adalah unsur pengerasan utama. Bahkan, persentase karbon dapat diperkirakan dari kekerasan maksimum yang diinduksi oleh perlakuan panas.

2. Mangan

Mangan adalah deoxidizer dan desulfurizer yang juga berkontribusi terhadap kekuatan dan kekerasan. Tujuan utama dari desulfurizing steel adalah untuk meningkatkan kerja panas, karena sulfida besi menyebabkan retak (yaitu, panas-pendek) selama bekerja panas. Selanjutnya, rasio mangan ke karbon tidak kurang dari 3: 1 bermanfaat untuk kekuatan impak dan suhu transisi daktilitas nol (NDTT).

3. Silikon

Silikon adalah deoxidizer utama. Jumlah silikon yang dipertahankan akan bervariasi dengan praktek deoksidasi. Baja yang "mati" mungkin mengandung sebanyak 0,6%, meskipun baja struktural biasanya memiliki kisaran 0,15 hingga 0,30% silikon.

4. Aluminium

Aluminium digunakan untuk menyelesaikan praktik deoksidasi; dan, baja silikon-mati dan aluminiumfinished digunakan pada suhu yang cukup rendah.

5. Fosfor

Fosfor terutama adalah pengotor, mengurangi keuletan, dan ketangguhan. Sebuah kandungan fosfor maksimum 0,04% atau kurang biasanya ditentukan.

6. Belerang

Belerang juga tidak diinginkan, kecuali diperlukan peningkatan machinability. Mangan sulfida memecah chip selama pemesinan, tetapi mereka memiliki pengaruh buruk terhadap keuletan dan kekuatan impak. Kandungan sulfur biasanya dipegang hingga 0,05% atau kurang, kecuali dalam nilai pemotongan bebas yang mengalami resulfurisasi (yang mungkin mengandung 0,1 hingga 0,3% sulfur).

7. Tembaga

Tembaga ditambahkan hanya untuk meningkatkan ketahanan terhadap korosi atmosfer, yang mungkin dilakukan dengan memulung belerang. Hanya konsentrasi kecil tembaga yang dapat ditoleransi (tidak lebih dari 0,2 hingga 0,3%) karena kelarutannya yang rendah, dan efek panas-pendek atau LMC. Unsur-unsur paduan utama yang mempengaruhi korosi serta karakteristik metalurgi dan respon terhadap perlakuan panas, adalah:

8. Chromium

Chromium ditambahkan untuk menambah kedalaman bagian tebal yang dapat dikeraskan; untuk memberikan ketahanan abrasi; untuk memberikan kekerasan yang lebih tinggi dari permukaan karburasi atau karbonitrid; untuk meningkatkan ketahanan terhadap korosi dan oksidasi; untuk meningkatkan ketahanan terhadap suhu tinggi, hidrogen tekanan tinggi; dan untuk meningkatkan ketahanan terhadap grafitisasi suhu tinggi.

9. Molibdenum

Molibdenum ditambahkan untuk mencegah grafitisasi dan memberikan kontrol ketat terhadap kekerasan, sambil meningkatkan kekuatan tarik dan kerutan suhu tinggi. Ini digunakan pada sekitar konsentrasi 0,5% dalam hubungannya dengan kromium dan juga efektif dalam mencegah pemadatan temper.

10. Nikel

Nikel ditambahkan untuk meningkatkan ketangguhan (terutama NDT ~), respons terhadap perlakuan panas, dan ketahanan korosi.

11. Vanadium

Vanadium ditambahkan untuk memperbaiki ukuran butir dan meningkatkan sifat mekanik, serta untuk meningkatkan kekerasan baja karbon sedang.

Kombinasi dari dua atau lebih elemen paduan biasanya memberikan beberapa karakteristik sifat yang baik dari masing-masing. Baja kromium-nikel menghasilkan sifat pengerasan yang baik dengan keuletan yang sangat baik, sementara baja kromium-nikel-molibdenum mengembangkan kekerasan yang lebih baik dengan hanya sedikit pengurangan dalam keuletan. Unsur-unsur pembentuk karbida (misalnya, kromium, molibdenum, vanadium) juga meningkatkan ketahanan terhadap serangan hidrogen pada suhu dan tekanan yang tinggi, di bawah kondisi-kondisi yang mengarah pada embrittlement, blistering, atau methanation dari carbon steel.

3. Cast Irons

Berbagai jenis besi cor digunakan secara luas, terutama untuk pipa, katup, pompa, dan komponen mekanis tertentu. Besi tuang merupakan paduan dari besi, silikon, dan karbon. Kandungan karbon bervariasi dari sekitar 1,7 hingga 4,5%, sebagian besar yang hadir dalam bentuk tidak larut (misalnya, grafit) dalam kisaran ini. Definisi ini cukup untuk menutupi besi abu-abu yang tidak beralkohol, besi putih, besi lunak dan besi ulet.

3.1. Unalloyed Cast Irons

Bentuk yang paling umum dari besi cor yang tidak murni adalah besi cor abu-abu, meskipun industri proses saat ini menggunakan besi cor ulet (DCI) hampir secara eksklusif (lihat lebih lanjut di bawah). Ketika pengecoran dibiarkan mendingin perlahan, karbon yang tidak larut mengendap sebagai serpihan grafit, yang merupakan fitur luar biasa dari bahan ini dan menyebabkan perilaku yang biasanya rapuh (karena material fraktur sepanjang serpih grafit). besi abu-abu cukup lunak dan mudah dikerjakan. Struktur mikro khas ditunjukkan pada Gambar 11.1.

Besi putih dihasilkan oleh pendinginan cepat dari besi cor abu-abu komposisi terkontrol, bahwa silikon rendah, mangan tinggi, menghasilkan paduan yang keras, rapuh, dan praktis tidak dapat dikerjakan. Karbon dipertahankan sebagai padatan terlarut, dalam bentuk karbida besi. Besi putih digunakan terutama untuk ketahanan aus. Besi dingin adalah bahan dupleks, memiliki permukaan besi putih tahan aus (dihasilkan oleh pendinginan permukaan cepat) di atas inti besi abu-abu yang lebih kuat.

Bahan yang mudah getas yang disebut besi lunak dapat diproduksi dengan perlakuan panas yang berkepanjangan dari besi putih. Perawatan 30 jam pada 925 ° C (1, 700 ° F), diikuti oleh periode pendinginan lambat yang setara, memungkinkan grafit mengendap sebagai nodul dan bukan serpih. Oleh karena itu, kelenturan jauh lebih sedikit terganggu, dibandingkan dengan besi tuang kelabu. Besi lunak telah digunakan dalam fitting, mesin, peralatan, dan komponen otomotif.

Metode lain untuk meningkatkan sifat mekanik besi tuang adalah melalui penambahan "inokulan." Penambahan kecil kalsium silisida (dalam proses Meehanite berpemilik) atau nikel ditambah ferosilikon (proses Ni-Tensil) menyebabkan grafit terpisah sebagai serpih halus, daripada serpihan kasar dalam besi abu-abu. Ini secara substansial meningkatkan keuletan tanpa secara signifikan mengubah komposisi kimia dari besi cor.

Bentuk modern terbaik dari besi cor, memiliki sifat mekanik yang unggul dan ketahanan korosi setara, adalah besi cor ulet (DCI). Penambahan sejumlah kecil paduan nickelmagnesium ke besi cor menyebabkan grafit mengendap sebagai spheroids bukan sebagai serpihan (Gambar 11.2). Ini menghasilkan daktilitas yang mendekati baja. Besi ulet dapat diproduksi untuk memiliki elongasi 18%, sementara beberapa baja karbon tempa tidak lebih dari 20%. Uliran besi ulet juga dapat diproduksi untuk meningkatkan sifat dampak suhu rendah (yaitu, suhu transisi daktilitas rendah, NDTT) dengan mengontrol konten fosfor, silikon, dan paduan, serta perlakuan termal.

3.2. Alloyed Cast Irons

1. Molibdenum

Molibdenum dapat ditambahkan untuk meningkatkan kekuatan atau, bersama dengan elemen paduan lainnya, untuk meningkatkan ketahanan korosi dalam media klorida.

2. Silikon

Silikon ditambahkan ke besi cor dalam kisaran 11 hingga 14% untuk menghasilkan paduan dengan ketahanan unggul terhadap asam sulfat panas (misalnya, Duriron). Sejumlah kecil molibdenum atau kromium juga kadang-kadang ditambahkan untuk meningkatkan ketahanan dengan adanya kontaminasi klorida.

3. Nikel

Nikel adalah elemen paduan umum lainnya. Nikel ditambahkan dalam jumlah bervariasi dari 0,5 hingga 6% dalam besi abu-abu rekayasa-kelas. Sekitar 4,5%, menghasilkan besi abu-abu martensit dengan ketahanan yang luar biasa terhadap abrasi dan keausan (misalnya, Ni-Hard). Austenitik, besi abu-abu nonmagnetik mengandung 14 hingga 38% nikel, seperti beberapa kelas Ni-Resist, memiliki ketahanan yang luar biasa terhadap korosi dan suhu yang cukup tinggi, serta memiliki koefisien ekspansi termal yang sangat rendah.

4. Tembaga

Tembaga adalah penguat yang ringan, meningkatkan ketahanan terhadap aus dan jenis korosi tertentu.

5. Chromium

Chromium ditambahkan untuk cast iron dalam jumlah bervariasi dari 0,15 hingga 1%, untuk meningkatkan ketahanan terhadap korosi grafit. Dalam jumlah dari 1 hingga 1,5%, itu ditambahkan untuk meningkatkan ketahanan oksidasi suhu tinggi. Dalam paduan khusus, hingga 35%, kromium dapat ditambahkan untuk ketahanan, baik untuk korosi dan oksidasi suhu tinggi.

4. Penomoran

Sistem penomoran tradisional untuk baja dikembangkan oleh Society of Automotive Engineers (SAE). Sistem yang serupa adalah American Iron and Steel Institute (AISI). Bersama dengan sistem penomoran untuk paduan lainnya, ini telah diasimilasi ke UNS (Unified Numbering System).

Setiap baja diberi nomor identifikasi yang terdiri dari huruf (biasanya "G" atau "K" untuk karbon dan baja paduan rendah) dan nomor lima digit. Dua digit pertama mengkodifikasi penambahan paduan utama, dan dua kandungan karbon berikutnya (dinyatakan dalam seperseratus persen). Digit terakhir mengkodekan semua persyaratan khusus. Misalnya, baja karbon biasa 0,20% karbon (SAE [AISI] 1020) diberi nomor UNS G10200. G31300adalah baja nikel-kromium 0,30% karbon, sedangkan G43xx0 adalah kromium-nikel-molibdenum, dan G6 lxx0 adalah baja kromiumvanadium dari kandungan karbon spesifik xx.

Kalau Translatenya salah harap dimaklumi, karena pakai Google Translate

Suggested Resource Information

Informasi Sumber yang Disarankan

ASM Handbook, Vol. 1, Properties and Selection-Iron, Steels, and High-Performance Alloys (Materials Park, OH: ASM International, 1990).

R. M. Davison, J. D. Redmond, "Practical Guide to Using Duplex Stainless Steels," Materials Performance 21, 1 ( 1990): p. 57.

G. Krauss, Principles of Heat Treatment of Steel (Materials Park, OH: ASM International, 1980).

W. T. Lankford, Jr., N. L. Samways, R. F. Craven, H. E. McGannon, The Making, Shaping, and Treatment of Steel (Pittsburgh, PA: Association of Iron and Steel Engineers, 1985); available from ASM International.

Metals and Alloys in the Unified Numbering System, (Warrendale, PA: SAE).

The Metals Black Book, Vol. 1, ferrous Metals (Edmonton, Alberta, CAN: CASTI Publishing, 1992); available from NACE International.

B. J. Moniz, W. I. Pollock, eds., Process Industries Corrosion-The Theory and Practice (Houston, TX: NACE International, 1988), p. 373.

0 comments:

Posting Komentar